Steigerung der Anlagensicherheit durch radarbasiertes Ofenmonitoring.

Unser Radar-Sensor arbeitet im 120 GHz-ISM-Band und ist ideal für den robusten Einsatz in Hubbalkenöfen einsetzbar. Die solide mechanische Konstruktion des Gehäuses garantiert zuverlässige und langanhaltende Messleistungen selbst bei hohen Umgebungstemperaturen. Optional ist ein luftgekühltes Gehäusezusatzmodul verfügbar, das auch bei sehr hohen Temperaturen eine notwendige Langlebigkeit sicherstellt. Über die IO-Link-Schnittstelle lässt sich der Sensor einfach konfigurieren, und die Messdaten können direkt aus dem Prozessregister abgerufen werden. Zusätzlich bietet der Sensor sowohl eine analoge als auch eine digitale Schnittstelle, die neben den Messwerten auch ein optionales Schaltsignal bereitstellen können. Dieses innovative Gehäusekonzept und die robuste Konstruktion ermöglichen präzise Messungen auch in Bereichen starker thermischer Beeinflussung, wie sie in Hubbalkenöfen häufig vorkommen.

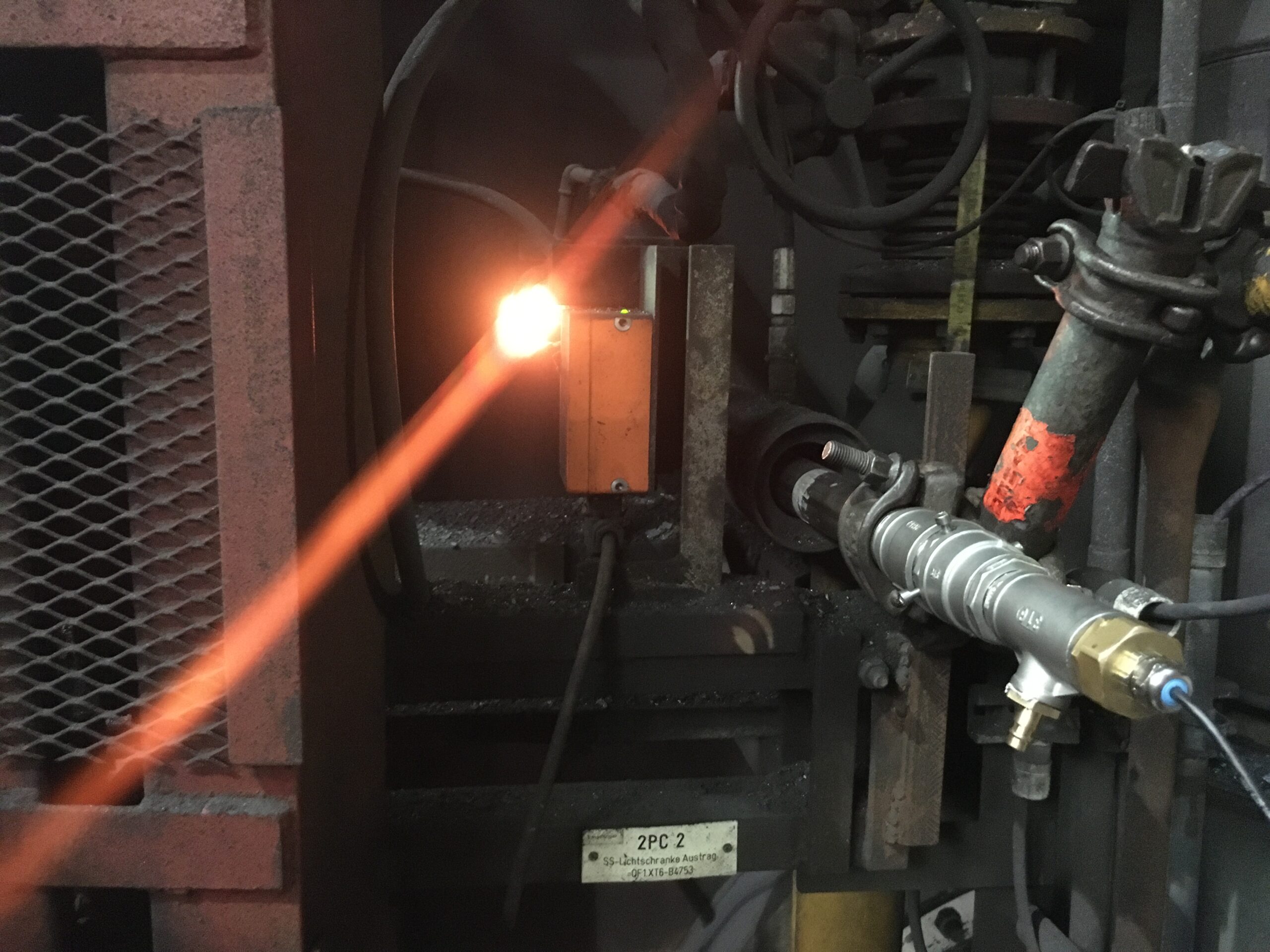

Vor dem Austrag ist es somit in der entwickelten Lösung bei ArcelorMittal Bremen möglich eine präzise Brammenpositionierung und damit eine sichere und intelligente Ofentürsteuerung zu unterstützen. Typischerweise eingesetzte Lasersysteme mit relativ hohen Ausfallzeiten können so ersetzt werden. Darüberhinaus ist kein direkter optischer Zugang zum Messobjekt notwendig, da übliche Silikatdämmmaterialien durchstrahlt werden können. Hierzu gab es dedizierte Versuche gemeinsam mit Ofenbauern. Neben den schon erprobten Standard-Modulen wurde bei der dieser Lösung zusätzlich ein individuelles Gehäusekonzept mitentwickelt, was das Messignal thermisch entkoppelt und die Signalqualität erhöht.

KONTAKTIEREN SIE UNS!

Sie Interessieren sich für unsere Lösungen ?

Dann verwenden Sie einfach unser Kontaktformular